När Jenny Gotthardsson började som miljösamordnare på Bolidens gruva i Garpenberg tänkte hon ge det nya jobbet ett år. Det var för 16 år sedan. I juni i år tillträdde hon sin nya tjänst som områdeschef för hela gruvan.

Man skulle kunna tro att Jenny Gotthardsson kommer från en gruvarbetarsläkt. Hon är född i Adolfström, inte långt i från Bolidens tidigare gruva i Laisvall i Norrbotten.

– Hela byn blev faktiskt till tack vare silvergruvan i Nasafjäll som öppnades på 1600-talet när Sveriges finanser skulle räddas efter 30-åriga kriget. En smälthytta togs i bruk i området som blev Adolfström, där smälte man silver från Nasafjälls silvergruva. Men mina föräldrar har aldrig jobbat i gruvan i Laisvall, utan är turistföretagare , berättar Jenny och visar in på sitt kontor, i ett nybyggt hus alldeles intill den nya laven och med utsikt över Finnhytte-Dammsjön.

Hon har jobbat på Boliden i Garpenberg sedan 2001. Före det läste hon en magisterexamen i kemi och naturgeografi vid Umeå universitet och arbetade i Laisvallgruvan. Men för hennes blivande man Mikael, som hade flyttat upp från Göteborg till Umeå för Jennys skull, var det inte jätteroligt att hon jobbade i Laisvall och aldrig var hemma.

– Vi var inne på att flytta till Halland eller Göteborg, men så fick jag jobb som miljösamordnare i Garpenberg. Det fanns fler jobbmöjligheter för Mikael här i Dalarna så vi bestämde oss för att ge det ett år och sedan flytta vidare.

Fått nya utmaningar

Så blev det alltså inte. Jenny gick vidare till en tjänst som personal- och miljöchef för gruvan och därefter anrikningschef. En anledning till att hon trivts bra är att hon hela tiden fått nya utmaningar.

– När jag kom hit förberedde vi oss för att lägga ner verksamheten, det fanns malm ytterligare tre, fyra år. Sedan hittades ju den nya fyndigheten i Lappberget och den var större och rikare än allt vi brutit tidigare. Efter det har det följt väldigt många spännande år med en investering på 3,9 miljarder och bygget av det nya anrikningsverket, med många utmaningar.

Att komma som ung och relativt nyutexad kvinna in i en mansdominerad industri tycker Jenny har varit en positiv upplevelse.

”Jag har trivts så bra här och jag har fått rätt utmaningar.”

– Jag var 25 år, brann för miljöfrågor och kom till ett av Sveriges mest metallpåverkade områden. Men det var en positiv upplevelse, kanske för att miljöfrågan blev så aktuell ungefär då, både i samhället men också i branschen. Det gjorde att det fanns gehör och intresse för det jag jobbade med, säger hon och fortsätter:

– Jag har trivts så bra här och jag har fått rätt utmaningar.

”Handlar om att bygga relationer”

Genom åren har hon bland annat jobbat mycket med frågan om efterbehandling och användningen av alternativa material, till exempel rötslam.

– Det handlade mycket om att skapa medvetenhet kring miljöfrågan, att spiller man något så kommer det ut förr eller senare. Det är ett långsiktigt arbete som också handlar om att bygga förtroendefyllda relationer med både närboende och myndigheter.

Och framöver då? Jenny Gotthardsson ser inte att den stora utmaningen för Boliden Garpenberg ligger på världsmarknaden, ”det är ju ändå inget vi kan påverka”, utan i Garpenberg. Då handlar det främst om säkerhet, miljö och att säkra produktiviteten.

– Jag har ju fortfarande ett grönt hjärta. Vi har till exempel köpt in ett batteridrivet gruvfordon som vi ska testa, det är jätteintressant med den här batteridriften som kommer och jag tror att det kommer att hända ganska mycket inom det området framöver. Dels får vi en effektivare energianvändning med minskat koldioxidutsläpp, men det ger också bättre luft i gruvan utan avgaser. Men det är batteritiden som är den stora knäckfrågan, vi ska utvärdera och ta ställning till hur vi ska göra.

När det gäller säkerheten jobbar Boliden Garpenberg på flera plan. Dels med automation med hjälp av underleverantörer som Atlas Copco.

– Förutom miljövinsterna så ökar det också driftsäkerheten och produktiviteten. Men vi har mer kvar att göra. En viktig del av samarbetet med våra underleverantörer är att tillsammans driva utveckling som kan öka säkerheten och ta bort riskfyllda moment, säger Jenny Gotthardsson.

En av världens modernaste gruvor

Men också med digitalisering, bland annat har alla som jobbar på området på sig en tagg med gps-koordinater som gör att man snabbt kan se var alla befinner sig om olyckan skulle vara framme. Och så har företaget ett uppsatt mål om noll olyckor om året.

– Vi skriver händelserapporter på allt, det kan vara allt från att man har klämt ett finger till att man slår i huvudet. Det kanske inte var så farligt just den gången, men det hjälper oss att se var, när och hur olyckor kan inträffa, berättar Jenny Gotthardsson.

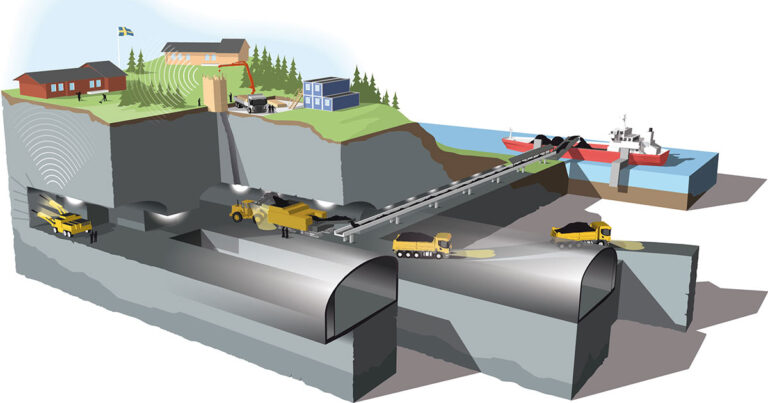

Med anläggningen som byggts upp kring det nya anrikningsverket räknas Boliden Garpenberg som en av världens modernaste gruvor.

Samtidigt är den en av världens äldsta, ny forskning från Umeå universitet visar att det pågick malmbrytning i Garpenberg redan under tidigare järnålder. Gruvan är därför, tvärtom vad man tidigare trott, mycket äldre än Falu Koppargruva.

Vilken bild tror du att allmänheten har av gruvindustrin?

– Jag tror inte att så många faktiskt vet hur det är i dag. Att det är en modern och miljömedveten arbetsplats med många spännande yrken – det tror jag inte att många känner till. En del av vårt framtida arbete handlar om att försöka förändra den bilden för att kunna locka fler att jobba hos oss.

Fakta Jenny Gotthardsson

Ålder: 41 år.

Bor: Västerby utanför Hedemora.

Karriär: Magisterexamen i kemi och naturgeografi från Umeå universitet. Har arbetat inom Boliden sedan år 2000, först vid Laisvallgruvan och sedan 2001 i Garpenberg, där hon varit såväl miljöchef som personalchef innan hon blev anrikningschef och nu områdeschef.

På fritiden: Umgås med familjen, min man och tre barn, att åka till mina gamla hemtrakter och bland annat köra skoter. Gillar att träna, gärna på längdskidor.