Ett banbrytande projekt med syfte att förändra gruvindustrin i grunden. Nu har det fyra år sedan LKAB initierade projektet Ny världsstandard för hållbar gruvbrytning. Epiroc har varit med från början. Hur har det gått?

Text: Johanna Paues Darlington

Juni 2018. Företrädarna för LKAB, Epiroc, ABB, Volvo och Combitech har precis skakat hand på att de tillsammans ska sätta en ny, hållbar världsstandard för gruvbrytning. Genom det unika partnerskapet ska LKAB år 2030 på ett både fossilfritt och säkert sätt kunna ta sig längre ner i berget än någonsin. Det är ett gigantiskt projekt, det är de medvetna om, och det kommer att krävas ny teknik. Lösningar de inte är i närheten av ännu. Men att projektet ska lyckas råder det inga tvivel om.

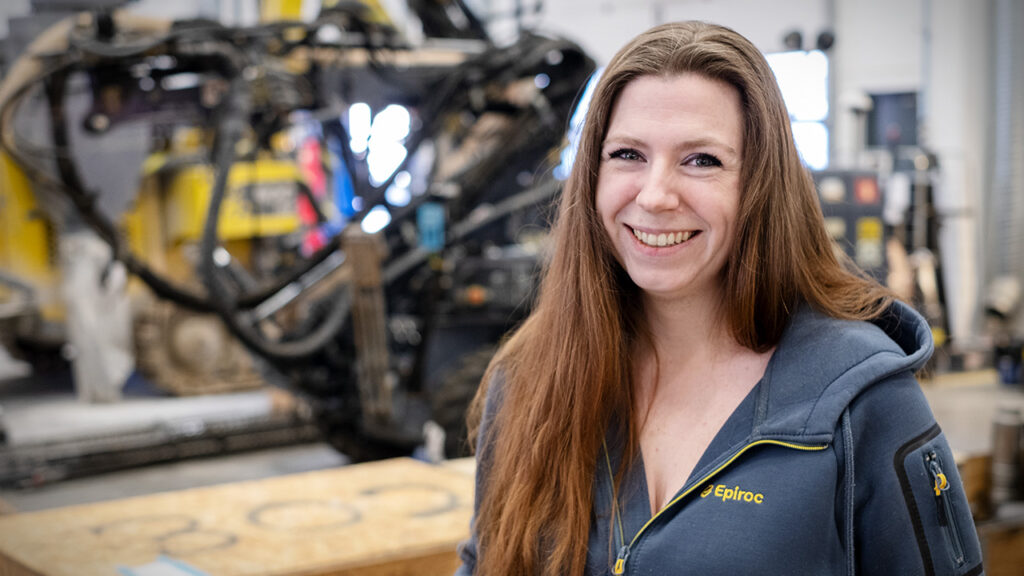

– På Epiroc är vi delaktiga i många olika delar av projektet, så det har gått åt en hel del tid till att förstå vilka behov som finns, säger Niklas Fors som är projektledare för Epirocs del av samarbetet.

LÄS MER: Epiroc öppnar nytt automationscenter i Luleå

– Vi har haft stort fokus på att öka LKAB:s produktivitet – det är också en del av projektet – bland annat genom att ta fram specialanpassad utrustning. Dessutom har vi arbetat med att utveckla autonoma lösningar, fortsätter han.

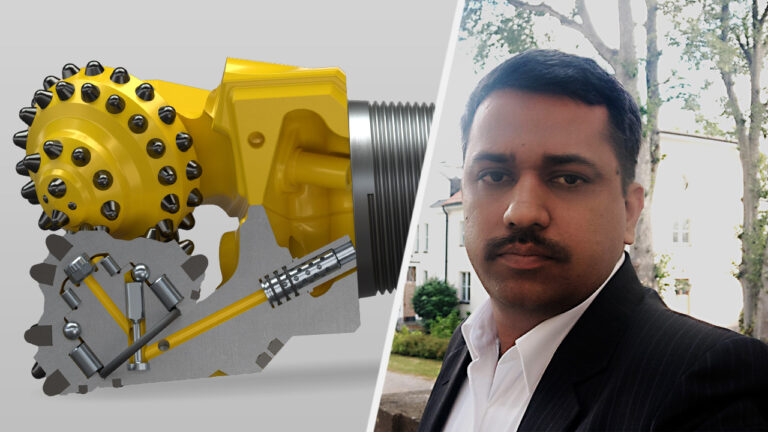

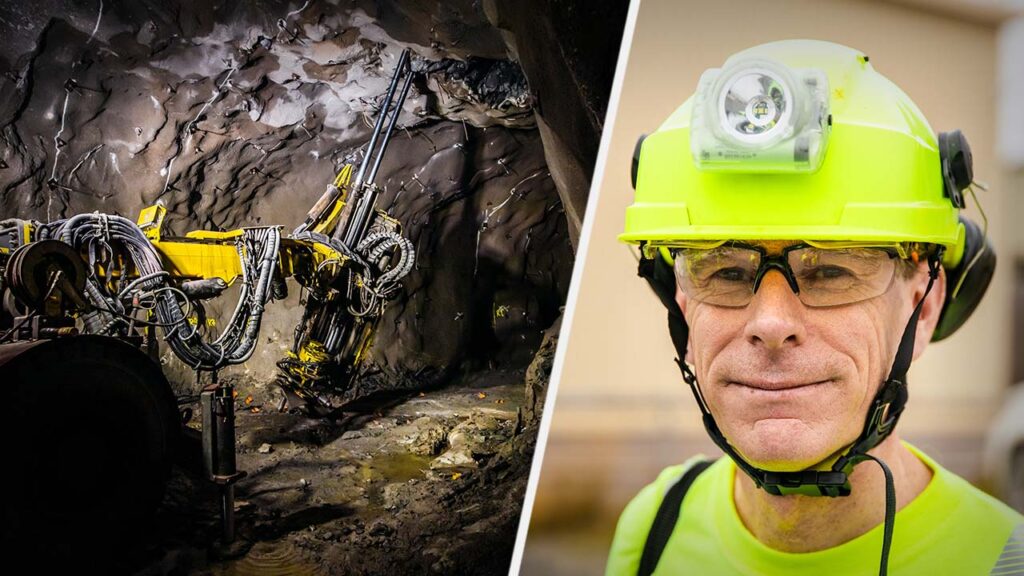

En av de nya utrustningarna är en variant av öppningsborriggen Easer L – det handlar om en uppgraderad variant av maskinen.

– Den bidrar till att göra det möjligt att öka skivrasbrytningshöjden, med följden att vi behöver färre tunnlar för den kommande brytningen av järnmalmen, säger Niklas Fors.

Lång väg till full autonomi

Ett av slutmålen är att många olika typer av maskiner ska kunna arbeta helt autonomt tillsammans. Här har det hänt mycket under de tre åren som gått, men vägen fram till målet är fortfarande lång.

”DET ÄR OERHÖRT KOMPLEXT OCH HANDLAR OM ALLT FRÅN ATT TA FRAM STANDARDER TILL REGLER FÖR VAD SOM SKA GÄLLA. MEN VI TAR DET STEG FÖR STEG.”

– Det är mycket arbete kvar. Det är oerhört komplext och handlar om allt från att ta fram standarder till regler för vad som ska gälla. Men vi tar det steg för steg, säger Morgan Rody som är Epirocs projektledare för lastare och gruvtruckar inom ramen för projektet.

– Till exempel har vi jobbat mycket med ”virtual testing”. Det är något vi gör tillsammans med LKAB, ABB och Combitech. Det går ut på att utveckla ett system som gör att olika typer av maskiner kan kommunicera med varandra. Säg att en lastare från Epiroc behöver förmedla var den står till en truck från Sandvik, då kan den skicka en signal till det här övergripande systemet, som i sin tur kan skicka vidare signalen. Det är ett första steg mot att ha en blandad flotta som kan arbeta autonomt tillsammans, säger Morgan Rody.

Semiautonoma lastare igång

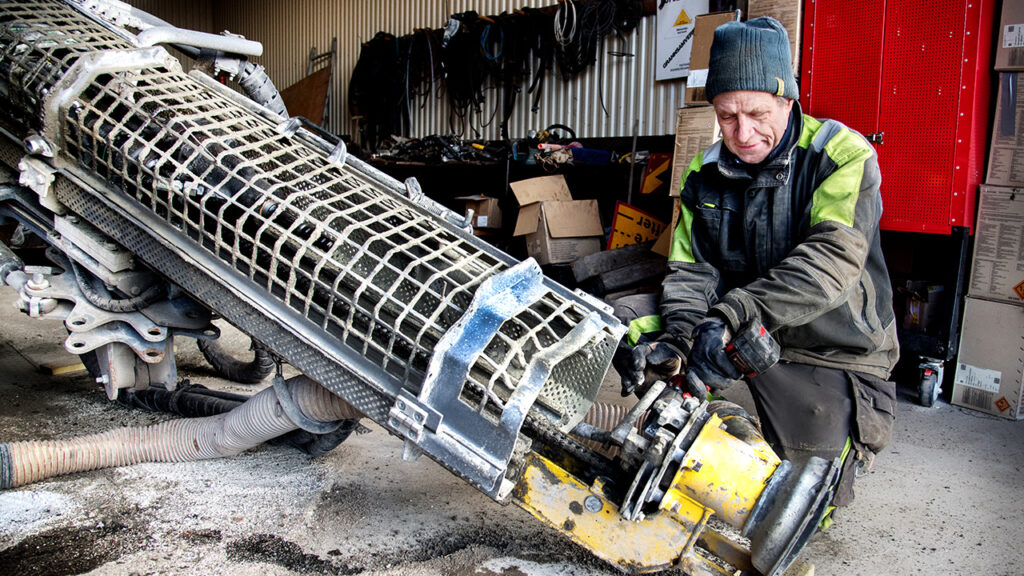

Ett annat viktigt steg mot en automatiserad gruva togs när Epiroc i november 2020 levererade den första automationsfärdiga lastaren till LKAB, en Scooptram ST18. I början av 2021 sattes en andra i arbete och i början 2022 en tredje.

– Än så länge är maskinerna semiautonoma och operatörerna hanterar dem via fjärrstyrning. De fyller lastarens skopa med hjälp av sina spakar i kontrollrummet. Sedan trycker de på en knapp som får lastaren att åka en förinspelad rutt för att tömma sin skopa. Efter det åker den tillbaka dit där malmen är, berättar Johnny Wahlstedt. Han jobbar som produktspecialist och är en av dem från Epiroc som varit på plats i gruvan under uppstarten.

LÄS MER: Så automatiserar Roy Hill sin truckflotta med Epiroc och ASI Mining

– Nästa delmål nu är att låta båda maskinerna köra samtidigt, gå omlott i rutten. När vi lyckats med det tar vi oss an utmaningen att få dem att kunna fylla sina skopor själva, så att arbetet kan bli 100 procent autonomt. Det är inte helt lätt eftersom materialet är så oregelbundet, men det kommer vi att lösa, säger han.

Batteridrivet stort steg framåt

Epiroc har också levererat en Minetruck MT42B, är på gång med att leverera ytterligare en – och har också levererat två batteridrivna Scooptram ST14.

– Det blir helt nytt för LKAB att börja köra med batteridrivna fordon. Det kommer att bli en stor skillnad för dem – helt tyst, ingen diesel, inga utsläpp, säger Morgan Rody.

”ATT GÅ FRÅN FÖRBRÄNNINGSMOTORER SOM HAR FINJUSTERATS I 100 ÅR TILL ATT PLÖTSLIGT HA EN HELT NY DRIVLINA – DET ÄR MÄKTIGT”

Johnny Wahlstedt ser fram emot att få börja testa de batteridrivna fordonen i gruvmiljö.

– Att introducera batterimaskiner är ett riktigt stort tekniksteg som ska bli roligt att vara med om. Att gå från förbränningsmotorer som har finjusterats i 100 år till att plötsligt ha en helt ny drivlina – det är mäktigt.

Covid en utmaning

På det stora hela har projektet från Epirocs perspektiv gått bra, även om pandemin förstås har ställt till det en hel del. Enligt Niklas Fors var det tufft att plötsligt bara kunna ses online. Inte minst med tanke på att det är ett projekt som går över företagsgränser. Goda relationer och ett stort förtroende företagen emellan är A och O för att samarbetet ska fungera.

– Före covid-19 var vi på plats i Kiruna varje vecka. Vi kunde ha möten direkt om något strulade, allt gick mycket smidigare. Visst har vi lärt oss att jobba tillsammans även på distans nu, men jag tycker ändå att man missar lite av känslan ”vi jobbar tillsammans”. Det ger så mycket mer att träffas på riktigt, säger han.

Glädjen över att vara en del av ett samarbete som ska forma framtidens gruva är ändå fortfarande stor.

– För Epiroc är Ny världsstandard för hållbar gruvbrytning ett fantastiskt projekt. Det ger oss möjlighet att testa nya teknologier som syftar till att öka vår produktivitet, minska våra koldioxidavtryck och att vara fossilfria. Något som ligger helt i linje med våra egna mål. Att få jobba med teknologiutveckling på det här sättet … Det går inte att få ett jobb som är mer spännande, utvecklande och roligt än så här!

Ny standard för hållbar gruvbrytning – det här har hänt

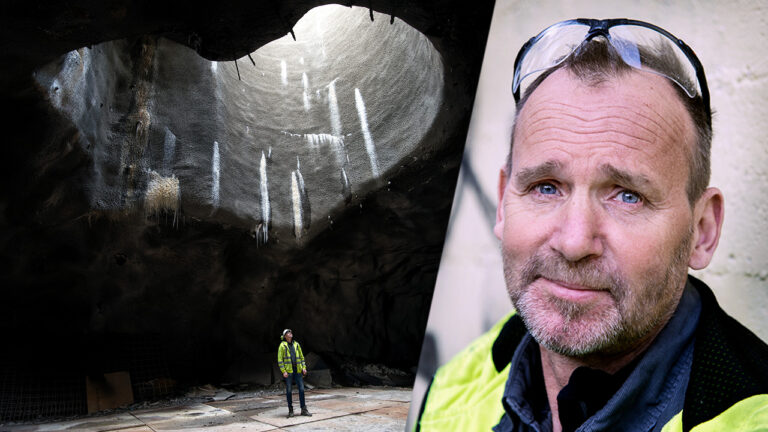

- Testgruvan Konsuln har etablerats – där görs tester i verklig gruvmiljö. Konsuln producerar även järnmalm.

- Öppningsborren Epiroc Easer L har utvecklats och levererats av Epiroc, målet är att den ska kunna köras autonomt i framtiden.

- En Epiroc Minetruck MT42B har levererats, ytterligare en är på ingång.

- Epiroc har även levererat tre autonoma Scooptram ST18 som steg för steg har integrerats i gruvarbetet. Även två batteridrivna ST14 har levererats.

- Integrations- och samarbetsplattformen LOMI (LKAB Open Mine Integrator) har utvecklats i syfte att kunna låta olika typer av maskiner köra autonomt tillsammans.

- Sandvik har gått in som partner i samarbetet, och Volvo har gått ur.

- ABB har utvecklat och levererat flera olika lösningar för att bättre kunna visualisera, styra och bevaka allt som händer i gruvan.