Regeringen vill göra det enklare och mer effektivt att söka tillstånd för gruvverksamhet. Det var ett av beskeden från Eva Lindström, statssekreterare vid näringsdepartementet, när hon talade vid Atlas Copcos luciaseminarium.

Svensk industri, och kanske främst politikernas intresse för industrin, har hamnat i skymundan, anser Eva Lindström.

– Vi har talat för lite om industripolitik i Sverige det senaste decenniet. Det är den verksamhet som byggt välståndet i landet och vi är övertygade om att industrin har en nyckelroll även framöver för att lösa globala utmaningar.

Eva Lindström pekar på den förmåga till förnyelse och utveckling som finns även inom traditionella svenska industriföretag.

Ibland lyfts frågan om varför det inte startas några nya stora industriföretag som Ericsson, Atlas Copco eller Volvo längre, men Eva Lindström vill vända på frågan.

– Vi kanske istället ska fundera över hur det kommer sig att stora svenska företag överlevt så länge? Jag tror att det handlar om den innovationsförmåga de här företagen har visat genom åren.

Rusta för sämre tider

Att det går bra för Sverige just nu är tydligt. Eva Lindström nämner det faktum att vi rankas på sjunde plats bland världens mest konkurrenskraftiga länder och toppar flera andra listor.

Högkonjunktur råder och mycket ser bra ut. Men hon menar att det är i sådana tider företagen bör tänka framåt.

– I goda tider ska man rusta för framtiden och för att vara beredd att ställa om när sämre tider kommer. Vi ser att 80 procent av världens tillväxt kommer att ske utanför Europa år 2020. Sverige får fler konkurrenter även när det gäller kunskap och innovation, säger hon och tillägger:

– Vi kommer att behöva springa snabbare och ställa om snabbare för att vara konkurrenskraftiga.

Globala utmaningar

Samtidigt finns stora globala utmaningar som klimatförändringar, demografiska förändringar och att säkerställa tillgång till hållbart producerade produkter och råvaror.

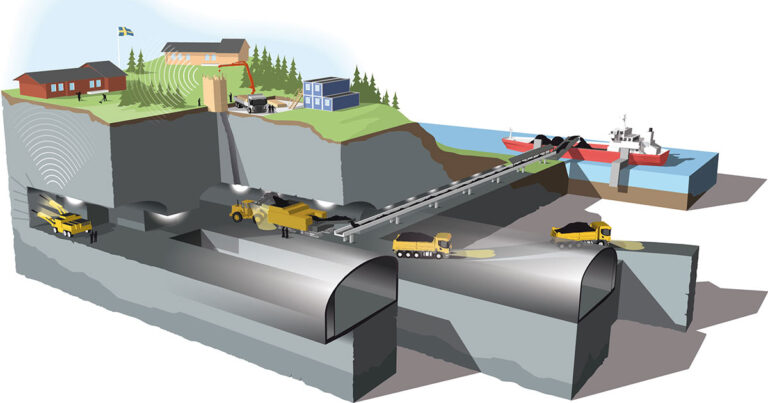

Ett exempel på det sistnämnda är att regeringen har gett myndigheten Tillväxtanalys i uppdrag att analysera hur staten ska kunna stödja skapandet av en komplett produktionskedja i Sverige för det man kallar ”innovationskritiska metaller”.

Det handlar om metaller och mineral som är avgörande för att moderna energi-, miljö- och teknikinnovationer ska fungera. Sådana som finns i elektronik, solceller, vindkraftverk och batterier.

Trög process för att söka tillstånd

En del i det kan vara att förändra hur det går till när företag söker tillstånd för gruvdrift, en process som de flesta upplever som väldigt trög.

– Jag kan bara hålla med om den beskrivningen, tyvärr. Jag tror att många företag upplever att frågor bollas mellan Bergstaten, länsstyrelserna, regeringen, återremittering och så vidare.

– Det här är något vi har fokus på och vi har en väldigt tydlig ambition att göra det enklare, mer effektivt och mer förutsägbart.

Regeringen kommer att tillsätta en utredning för att undersöka var i systemet trögheterna finns, men Eva Lindström nämner också ett generellt dilemma:

– Tillväxtanalys pekar på en viss ängslighet hos de berörda myndigheterna – man är så oerhört angelägen om att ingen ska vara ohörd, inget underlag ska saknas. Ibland finns det en risk att man styrs av att inte vilja göra fel, istället för att säkerställa att man gör rätt.

- Här finns alla artiklar om svensk gruvbransch, geologi och bergarbete