Automatiserad och fjärrstyrd drift hjälper Barrick Gold Corporation att nå djupare i Hemlogruvan i Kanada. Att Scooptram ST14-lastare från Epiroc kan styras från ytan förbättrar säkerheten och ökar produktiviteten.

Operatören Wayne Locht styr underjordslastaren Scooptram ST14 till automatiseringsområdet. På vägen dit passeras vita, väggmonterade wifiboxar.

Han stannar strax före den första så kallade ”ljusgardinen”, en laseraktiverad barriär som markerar gränsen till den automatiserade zonen.

Om barriären passeras aktiveras en nedstängning av nivån och larmet går uppe på ytan.

Maskinerna i Hemlogruvan är taggade med Mobilaris system för realtidsspårning för att visa var de befinner sig. Samma teknik ska användas även för att spåra personalen i gruvan.

– Än så länge kontrollerar vi området på plats, för att försäkra oss om att ingen befinner sig i automatiseringszonen, säger Wayne Locht när han klättrar ur styrhytten.

När han kontrollerat att området är tomt, tar han en elektronisk nyckel från ett säkerhetsskåp i närheten av ljusgardinen.

– Nyckeln ger lastaren tillåtelse att ge sig in. Den kopplar fordonet till automatiseringszonen så att säkerhetssystemet vet att det finns där.

Han sticker in nyckeln i ett uttag under sin operatörsplats och röda statuslampor byts mot blinkande gula. Locht kan fortsätta att köra till nästa ljusgardin.

Kontrollrummet tar över

Han parkerar maskinen mellan den första och den andra barriären, kopplar in bromsarna och växlar från manuell styrning till fjärrstyrning på operatörskonsolen.

Därefter lämnar han hytten en andra gång och tar ut nyckeln ur uttaget under sätet. När han sätter tillbaka nyckeln i säkerhetsskåpet aktiveras den första barriären och den andra deaktiveras. Statuslampan ändrar färg till grönt.

Locht anropar operatören som väntar i kontrollrummet på marknivå, 1400 meter ovanför honom. Lastaren styrs nu från ytan – och Wayne Locht kan påbörja den 40 minuter långa färden dit upp.

Självkörande fordon och fjärrstyrning är några av inslagen i automatiseringsprogrammet i Barrick Gold Corporations Hemlogruva, nära Marathon i Ontario, Kanada. De första stegen togs 2007 med bana för självkörande truckar.

Epirocs erbjudande passade bäst

Nu har företaget tagit fram en femårsplan som ska skynda på arbetet med automatisering. Planen togs fram efter att man lagt ner ett år på att undersöka vilken lösning som ger lägst kostnad, snabbast implementering och bästa produktsupport.

– Vi studerade all tillgänglig teknik. Vi hade möten med tillverkare. Vi reste till platser där utrustning användes i daglig drift, säger Patrick Marshall som är chef för automatiseringsprojekt inom Barrick Gold Corporation.

– Vi kom fram till att Epirocs erbjudande hade den starkaste supporten, främsta integrationsmöjligheterna, rätta prismodellen och överlag passade våra behov på bästa sätt.

Barrick föredrog att använda Cisco som leverantör av gruvans trådlösa infrastruktur och den integrationen fungerade utan problem.

– Epirocs system är enkelt att anpassa till trådlösa lösningar från andra parter, säger Patrick Marshall.

Säkrare och effektivare drift i Hemlogruvan

För Hemlogruvan är säkerheten den största vinsten med att ha tagit Scooptram ST14 i drift. Men kombinationen av autonom körning och fjärrstyrning har också gett produktivitetsvinster.

– Automatisering och fjärrstyrning tar operatörerna bort från gruvmiljön och in i kontrollrum på marknivå – det är den perfekta lösningen ur en säkerhetsaspekt, säger gruvchefen Jon Laird och fortsätter:

– Eftersom maskinen kontinuerligt gör sitt jobb, betyder det att vi inte behöver byta operatör nere i gruvan varje skift.

Jon Laird säger att 14-tonslastaren är så effektiv att den riskerar att göra jobbet mycket snabbare än vad krossningen av guldmalmen hinner med.

– Överproduktion kan vara ett trevligt problem att ha, säger han med ett brett leende.

En lösning som är under diskussion är att öppna ytterligare schakt, så att krossningen hinner med mellan gångerna lastaren lämnar av malmen. Scooptram ST14 kan enkelt lära sig flera rutter och växla mellan dem

– Med den här maskinen kör du bara rutten en gång för att lära den, sedan är den redo att arbeta, säger Graham Hanson som är chef för innovation och teknik på Barrick Gold Corporation.

För andra, motsvarande, system kan det ta ett helt skift att lära maskinerna en ny rutt.

Målet är en helt automatiserad gruva

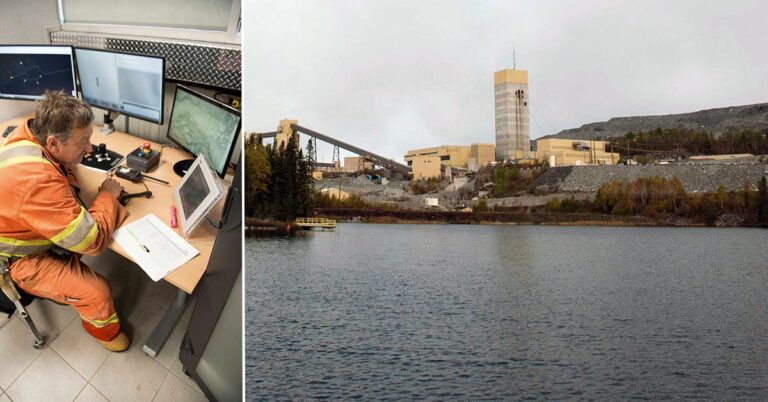

Wayne Locht återvänder till markytan för att avsluta sitt arbetspass i det man kallar ”Automation Room”. Till storlek och inredning påminner det om ett klassrum. Genom fönstren har man panoramavyer över landskapet i Ontario.

Locht stämmer av med operatören som tog över kontrollen av lastaren han lämnade i gruvan. Sedan går han till omklädningsrummet. Tar av sig gruvutrustningen, duschar och återvänder i sina egna kläder.

Han sätter sig i kontorsstolen och studerar direktbilderna från Scooptram-lastaren nere i gruvan.

Nästa steg för gruvan är att bygga klar den trådlösa infrastrukturen, skapa fler automatiserade zoner och köpa in fler lastare.

En operatör ska kunna kontrollera flera maskiner från sin plats, fler kontrollrum ska byggas och operatörerna i de olika rummen ska kunna styra vilken maskin som helst, var som helst i gruvan.

– Idag är vi uppkopplade, imorgon handlar det om att optimera fordonsflottan och i en nära framtid når vi vårt mål. Målet är att bli en helt automatiserad underjordsgruva som styrs av operatörer på marknivå, säger Patrick Marshall.

Fakta / Hemlogruvan

- Utforskades redan 1535, men guldfyndigheten upptäckes 1981.

- Gruvan öppnade 1987 och har ägts av Barrick Gold Corporation sedan 2009.

- Förra året utvann man cirka 5,5 ton guld ur gruvan.

- Gruvan har cirka 700 anställda.

- Läs mer på gruvans webbplats