Nu ska gruvorna digitaliseras och en ny världsstandard för framtidens hållbara gruvor ska sättas. Det ska det svenska framtidsprojektet SUM eller Sustainable Underground Mining se till. Projektet som är ett samarbete mellan LKAB, Combitech, Volvo Group och Epiroc har nu kommit igång på allvar. Under 2019 kommer en virtuell gruva vara körklar.

När det stora utvecklingsprojektet Sustainable Underground Mining, SUM, lanserades i mitten av 2018 var dåvarande näringsminister Mikael Damberg på plats och konstaterade:

– I framtiden ser vi att beroendet av mineralnäringen blir allt mer utmanade. Att då kunna bryta på ett hållbart och säkert sätt, med så lite koldioxidavtryck som möjligt kommer att bli en stark konkurrensfördel för svensk industri och svenska jobb.

Nya förutsättningar kräver effektivare metoder

Den här utmaningen har LKAB tagit på allvar, och arbetar nu målinriktat för att hitta användbara lösningar.

– Vårt mål är att sätta en ny världsstandard för produktionssystem i underjordsgruvor på stora djup. Samtidigt handlar det väldigt konkret om LKAB:s framtid. Vi siktar mot att bygga ett LKAB som har livskraft efter år 2030, säger Markus Petäjäniemi, Direktör Teknik och Processutveckling på LKAB.

För gruvbolaget väntar nämligen förändrade förutsättningar som kräver förbättrade och effektivare metoder, eftersom LKAB:s nuvarande huvudnivåer i gruvorna i Kiruna och Malmberget ger malm till mitten på 2030-talet.

– Vi behöver bryta på nya nivåer, alltså under nivåerna 1 250 meters respektive 1 365 meters djup. När vi går på djupet kommer vi bland annat att vara tvungna att hantera sådant som ökade bergförstärkningskrav, samtidigt som det kommer krävas en helt annan gruvdesign, säger han.

Produktiviteten måste höjas

Dessutom måste produktiviteten höjas för att möta framtida konkurrensen och – inte minst – ta med energiomställningen i beräkningen.

– Vi har antagit målen i Agenda 2030, vilket i praktiken bland annat innebär att vi måste hitta sätt att göra verksamheten fossilfri, och helst koldioxidfri, säger Markus Petäjäniemi.

Han berättar att SUM är en delmängd av det övergripande utvecklingsprojektet LKAB Gruva 5.0, som de har initierat för att genomföra bolagets resa mot framtidens hållbara gruva, nästa generations produktionssystem och framtidens LKAB.

”Vi kommer behöva smarta fordon”

I målbilden ingår att framtidens gruva är koldioxidfri, digitaliserad och autonom.

– För utveckla framtidens hållbara gruva måste vi bland annat utveckla positioneringen och möjligheten att koppla upp maskiner och ta fram nya ledningssystem för gruvdriften.

– Vi kommer att behöva ha ”smarta” fordon, som är uppkopplade i realtid och kan utbyta information. Och en viktig utgångspunkt är att det måste gå att ha såväl förarlösa som förardrivna fordon inne i produktion samtidigt, så kallad mixed traffic.

I arbetet med SUM och att skapa framtidens gruvdrift är säkerhet hela tiden högst på prioritetslistan, menar Markus Petäjäniemi.

Självstyrande maskiner ger ökad effektivitet

– Att kunna hantera ”blandtrafik” i transporter och produktion under jord är en del av säkerhetsarbetet. Samtidigt bidrar förstås utvecklingen av autonoma fordon i sig till ökad säkerhet, när allt fler moment kan utföras utan att någon människa behöver vara i närheten.

De autonoma, självstyrande maskinerna kommer också att kunna bidra till en effektivitet i verksamheten, något som ingår i målen för SUM.

– Exempelvis kan lastning göras under längre tid under dygnet, något som förstås kan öka produktiviteten. Samtidigt kanske det innebär att det inte behövs inte lika många medarbetare i produktionsledet. Men min uppfattning är att den ökade produktionsvolymen skulle kunna göra att det går att hålla en i stort sett oförändrad mängd jobb, säger Markus Petäjäniemi.

Nya lösningar kräver nya kompetenser

Men det kommer inte vara exakt samma jobb som idag. För som vanligt, oavsett område, kommer ny teknik medföra nya lösningar som i sin tur kräver nya kompetenser, menar han.

Enligt Markus Petäjäniemi kan arbetet i SUM delas in i två tydliga huvudinriktningar: framtida borr- och brytningssystem respektive malmflöden och transporter.

– När det gäller borr- och brytningssystemen handlar det bland annat om metodik för att kunna öka skalan i skivrasbrytning. Där finns det en stor potentiell ekonomisk vinning.

En gigantisk utmaning

Den logistiska utmaningen för flöden och transporter på allt djupare nivåer är ”gigantisk”, konstaterar han.

– När vi har sprängt och malmen ska ut ur gruvan kommer autonoma fordon att bli ett allt större inslag framöver. Men en delutmaning i detta är att fordon från olika leverantörer måste kunna kommunicera.

– Såvitt jag kan bedöma har var och en kommit rätt långt med sin egen flotta, men inte särskilt långt med ett system som skulle kunna omfatta även andras fordon. Att kunna lösa det ingår i Epirocs uppdrag i SUM, säger Markus Petäjäniemi.

Samtidigt ska alltså fordonen möjliggöra en verksamhet utan koldioxidutsläpp, där eldrivna fordon med batterier förväntas vara ett intressant alternativ.

– Hur man ska lösa kapacitet och laddning av batterier i en produktionsmiljö är något som vi också förväntar oss att få svar på i ett av SUM:s delprojekt.

Skapat en egen testbädd för SUM

Planering, innovation och strategier i all ära, det måste förstås också genomföras en stor mängd tester för att kunna nå användbara resultat.

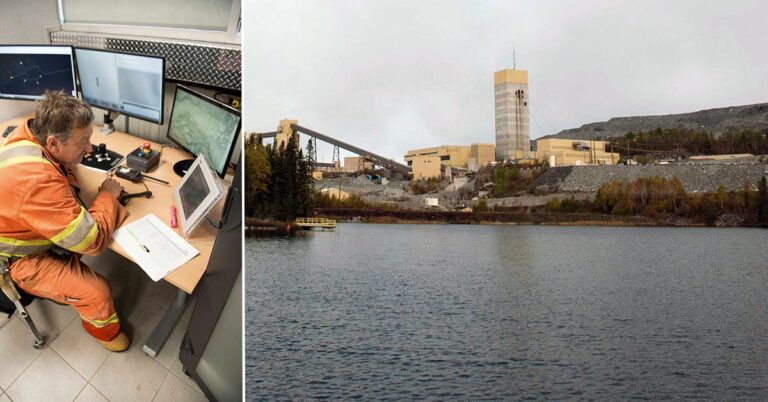

LKAB har därför skapat en egen testbädd i underjordsgruvan i Kiruna, i malmkroppen Konsuln som ligger något avskild från den stora malmkroppen i Kirunagruvan. Där testas nu bland annat Epirocs öppningsborrigg Easer L.

Vissa tester kommer också att utföras i LKAB:s underjordsgruva i Malmberget.

– Genom att anlägga en egen testgruva kan vi sköta testverksamheten på våra egna villkor, istället för att behöva vara beroende av myndigheternas regleringar i allmänna miljöer.

Projektet ger redan intäkter

– Vi har nu fått stora delar av testgruvan på plats, och det finurliga är att vi samtidigt kan få intäkter genom att ta malm från den när vi genomför testerna.

De första tester som utförs rör positionering och kommunikation, och under året räknar Markus Petäjäniemi med att de kommer att testa kopplingar mellan fordon och ett helt nytt styr- och kontrollsystem.

– Nästa år blir det nog dags att arbeta mer med fordonsrörelser, och då kommer det att bli intressant att ta in aspekten med kommunikationen mellan maskiner från olika leverantörer.

Virtuell gruva för tester av framtidens hållbara gruva

Parallellt med detta skapar de en virtuell gruva, som förväntas vara ”körklar” under 2019.

– Det är ett mycket viktigt komplement. Där kommer vi att kunna genomföra andra typer av tester än i den fysiska testgruvan, med simulerade dataflöden och olika scenarion.

Arbetet i SUM bygger på en annan typ av samarbete än vad aktörerna är vana vid, konstaterar Markus Petäjäniemi.

Här är målet att skapa ett digitalt ekosystem där parterna kopplar ihop såväl digitala system som verksamheter. Detta kräver då en hög grad av transparens och förtroende för att det ska fungera.

Ett elefantprojekt

– Initialt gick det lite trögt, men det blir snabbt allt bättre när alla blir medvetna om vad ”open innovation” innebär och att man måste kunna interagera öppet för att kunna upprätthålla ett effektivt utvecklingsarbete. Det är något av en kulturresa, eftersom man är van vid att jobba på egen kammare med sådana här frågor.

Markus Petäjäniemi konstaterar att LKAB tar ledartröjan för de flesta gemensamma projekt. Dessutom håller gruvbolaget i en fiktiv styckkniv:

– Jag brukar beskriva det här som ett elefantprojekt. För att det ska inte bli ohanterligt gäller det att stycka elefanten, säger han.

Fakta / Sustainable Underground Mining – SUM

SUM är ett industriellt utvecklingsprojekt som LKAB har initierat tillsammans med ABB, Epiroc, Combitech och Volvokoncernen i ett öppet och transparent samarbete. Målet är att sätta en ny världsstandard för hållbar gruvbrytning på djupa nivåer.

Tekniker och lösningar utvecklas och testas i verklig gruvmiljö såväl som i en virtuell testgruva.

Målet är att skapa ett öppet digitalt ekosystem, dit nya leverantörer kan ansluta sig.

2018

Projektet lanseras. Testgruvan börjar anläggas.

2019

De första pilottesterna genomförs.

Fram till 2023

En rad produktions-, automations-, och kommunikationstester genomförs.

2023

LKAB fattar beslut om framtida huvudnivåer och anläggning i industriell skala.

2030

Ny världsstandard för hållbar gruvbrytning på djupa nivåer finns på plats. LKAB räknar med att kunna utgå från denna standard fram till omkring år 2060.