Det är en kväll i mitten på mars 1984. På en av Sveriges Televisions två kanaler visas dokumentären Död jord. Den handlar om den då pågående torkan i Peru. Hemma i sitt vardagsrum sitter Torgny Rogert och ser filmen tillsammans med sin fru. I ett annat vardagsrum sitter Torgnys kollega, Peter Håkansson och ser samma film. Båda två blir väldigt gripna av historien och när de träffas i fikarummet dagen efter har de har samma fråga gnagde i deras huvuden var ”vad kan man göra åt det här?

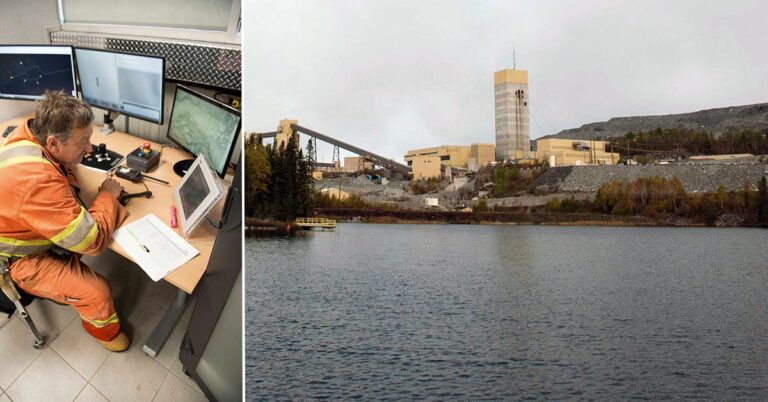

Torgny och Peter som båda jobbade på den delen av Atlas Copco som numera är Epiroc bestämde sig för att använda sin kunskap och expertis till att göra någonting.

Redan några månader senare i augusti samma år drogs det första projektet igång. Torgny och Peter fick hjälp av kollegor från Atlas Copco för att starta en första hjälpinsats i ett av områdena i Peru från tv-dokumentären att få tillgång till rent vatten.

Water for all har hjälpt miljoner människor

När Atlas Copco sedan gick med på att skänka pengar till organisationen så började den att växa. Insatsen inspirerade fler kollegor som en efter en ville hitta ett sätt att bidra. Sedan starten har tusentals kollegor skickat sina bidrag och miljoner människor runt om i världen har hjälpts av Water for all.

Det som var tänkt som en engångsinsats har idag vuxit till ett globalt initiativ med Epiroc och Atlas Copco-anställda i mer än 58 länder som antingen driver eller startar lokala Water for all-organisationer. Under de 35 åren som gått sedan starten har Water for all hjälpt över en miljon människor att få tillgång till rent vatten. Projekten drivs alltid tillsammans med de människor man försöker hjälpa.

En särskilt stor insats för kvinnor.

Att kvinnorna är med och driver projekten framåt är en nyckel. Det ligger ofta på kvinnorna och flickorna att hämta vatten och många gånger får de gång långa sträckor, varje dag. Att få sig en brunn i närområdet har därför särskilt stor inverkan på just kvinnornas vardag. När de inte längre behöver lägga timmar till att hämta vatten får de tid till att driva utvecklingen i deras byar.

Water for all har ett globalt avtryck. Förra året hjälpte organisationen bland annat Rohingya-flyktingar i Bangladesh, skolbarn på landsbygden i Mexiko, jordbrukare i Indien och bybor i Malawi.

Organisationen drivs fortfarande precis som det började genom frivilligt arbete. Ett exempel är Mikael Lorin. På dagtid jobbar han på Epiroc i Örebro som global chef för en viktig affärsfunktion. Sin fritid har han sedan flera år tillbaka ägnat till rollen som ordförande för organisationen i Sverige och nu hjälper han till att samordna programmet globalt.

Vatten förändrar liv

35 år sedan starten fortsätter verksamheten i stor skala. Nu pågår till exempel för fullt förberedelserna inför ett projekt i Nepal där man hjälper bybor att konstruera ett system som ska föra dricksvatten till avlägsna bergsbyar i Nepal.

Mikael Lorin är därför glad över att allt fler Epiroc-anställda vill engagera sig och exempelvis att starta insamlingar, projekt eller att bli ambassadörer för organisationen.

”Ju fler människor hjälper till, desto mer kan vi göra,”säger Mikael.